車両狂想曲第4番「ED75 700番台」【第9楽章】集電&ウエイト補充対策

カーブでは元気に走ってくれたED75は、前回5グラムの補充で4両を難なく牽いてくれました(車両狂想曲第4番「ED75 700番台」【第8楽章】走れ!レッドトレイン!!)。集電と共に設計時点で課題にしているウエイトについて、設計を見直しました。

まずは集電対策

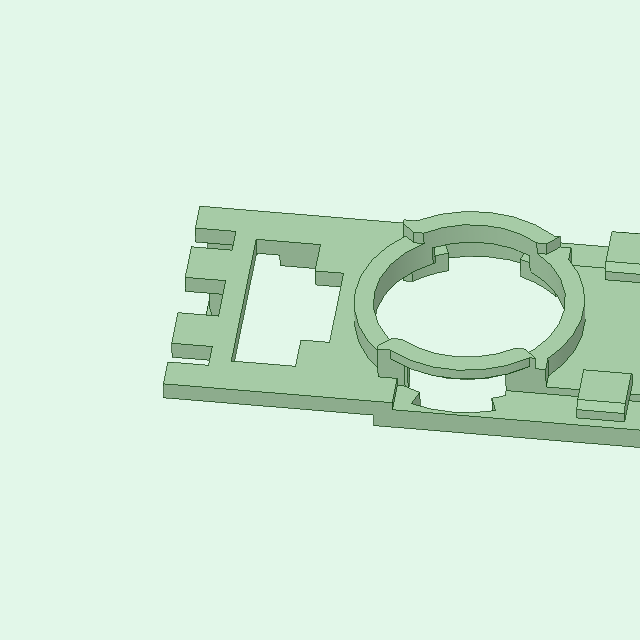

よろしくなかった集電ですが、床集電板の幅と動力台車の位置が車幅ギリギリだったため、床集電板を縦に配置して集電を行う設計としています。現在の設計内容では、上から十分に押さえきれずに浮いてしまったことと、台車側の集電板位置が設計内容よりも低く、床板側の考えていた位置にこなかったことが大きな原因のようです。

そこで設計内容を以下のように見直すことにしました。

- 床側集電板の位置を下げる

- 床側集電板を確実に上から押さえる

- 床側集電板を水平にして配置してみる

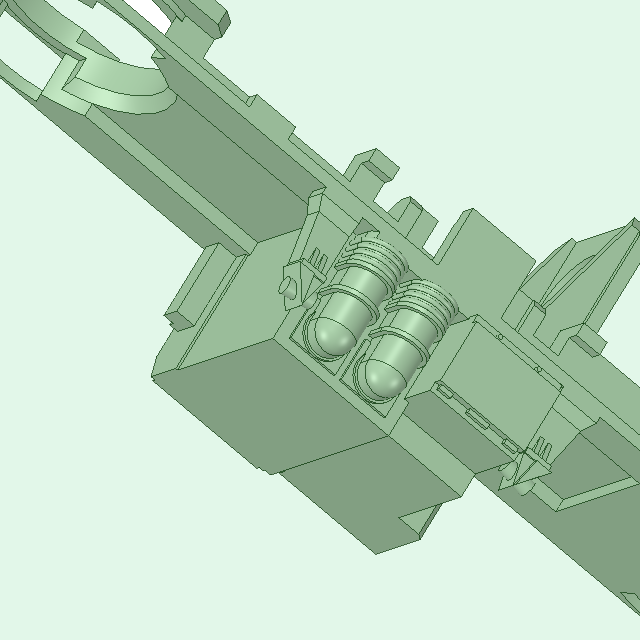

まずは従前の方法で、床側集電板の位置を下げ、位置決め用の押さえ部分を大きくします。

かなり下げたのと、押さえも長さをとりました。台車側の集電板に押さえつける部分も位置を台車側に寄せています。

ここは設計が微妙で、あまりこれらをあちこちに配置すると、組付けが難しくなっています。頭の中で組付け作業を確認しながら設計しました。

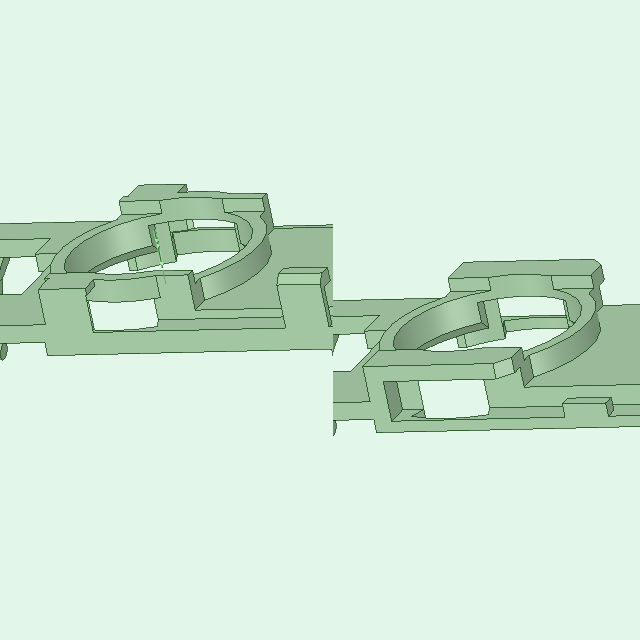

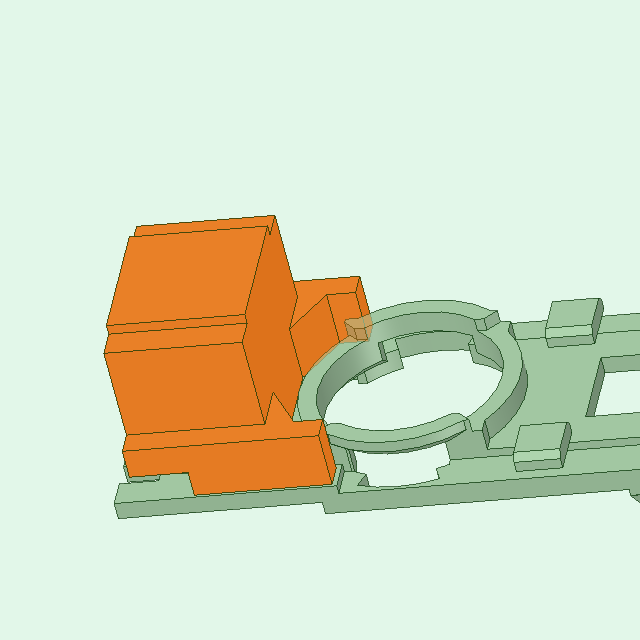

次に、床側集電板を水平にしたものです。

これはKATOの動力装置の床と同じ方法になります。最初からこうすればよさげにも思いますが、動力台車を支えるボディ側の部分の設計がシビアで、強度とのバランスを考慮する必要があります。

組付けは若干楽にはなりますが、この設計変更によりボディ側の床板を支える部分が干渉することになりましたので、ボディの設計も一部変更しました。ボディは極力設計を変えたくなかったのですが、仕方ないですね。

集電対策として、集電板縦向きバージョンと集電板水平バージョンの2案設計しましたので、どちらも試作していきます。うまくいくといいなぁ。

ウエイト補充対策:第1案

最終総重量の目標は20グラムですが、現在の重さは約12グラムなので、8グラムを目標に設計を見直していきます。軸重5グラム(笑)

ウエイトに何を使用するかですが、先日の記事でも触れたタングステン粘土を使用した補重を考えていきます。タングステン粘土の比重は、ばらつきはあるようですが、概ね10グラム。8グラム増量ということは、0.8㎤確保できれば達成できます。

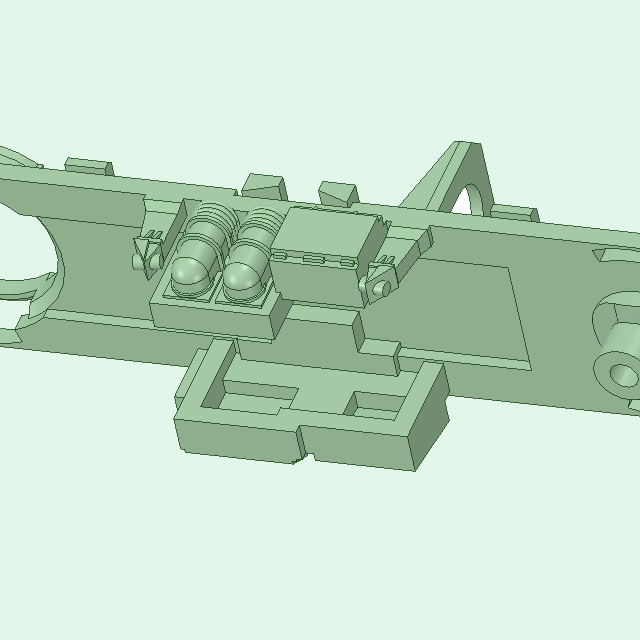

床下には粘土を詰め込む隙間をあまり作っていませんから、粘土の場所を確保していく必要があります。そこで、いまフラットになっている床下機器の部分と運転席付近の空間を粘土用として確保していきます。

粘土を詰め込むのは、集電対策で再設計した、集電板縦向きの床下を使用することにします。

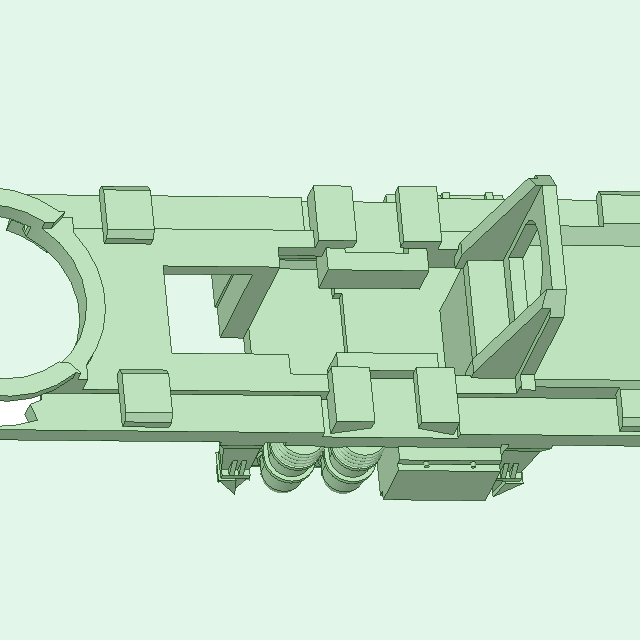

再設計前

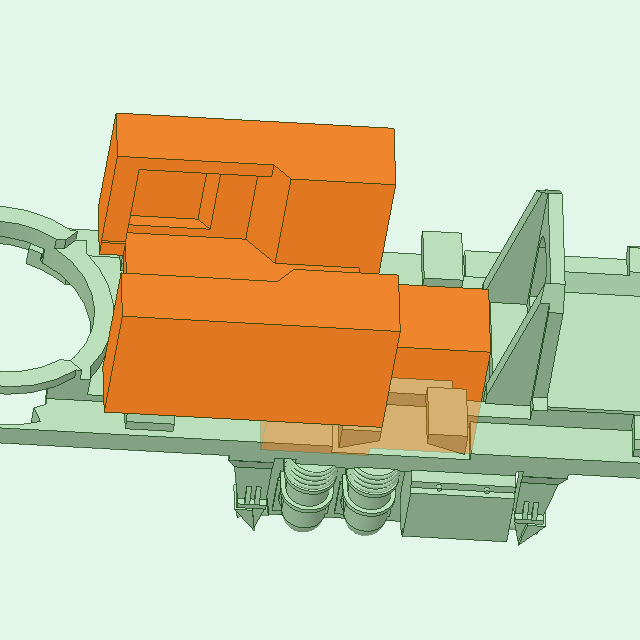

見直し後

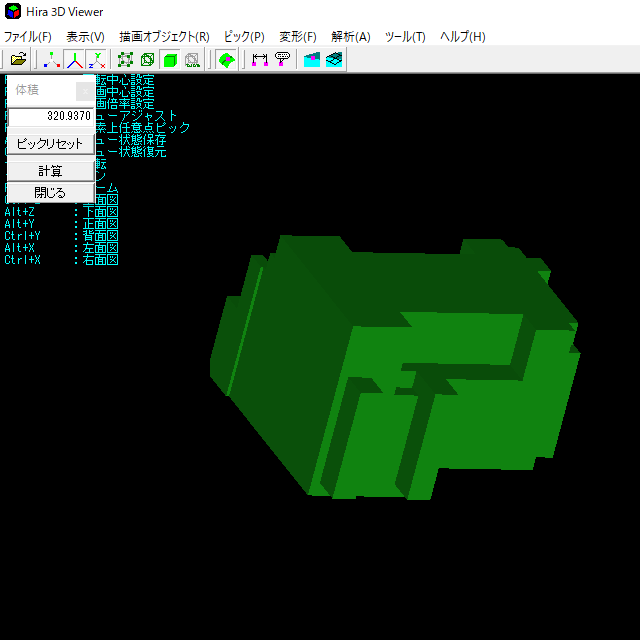

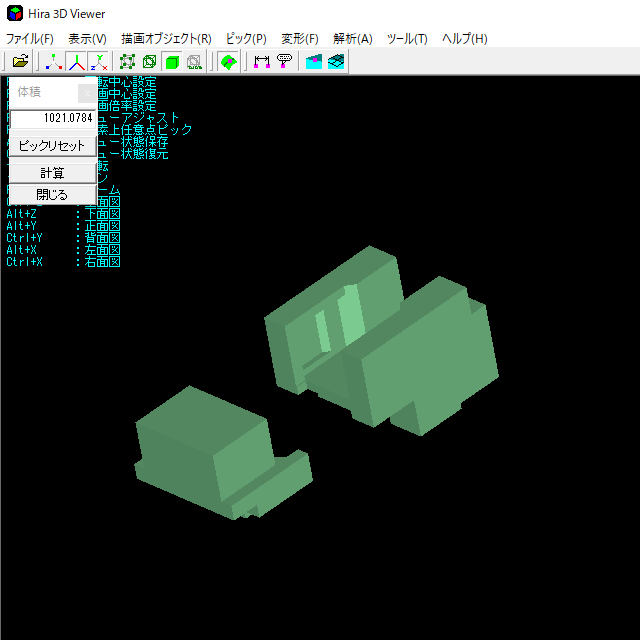

見直し後の形状部分は空洞にしていますので、ここに粘土を詰め込むことにして、容積を計ってみます。

この部分を計測

容積計算

結構確保できたと思っていましたが、0.32㎤ほどでした。全然足りないので、運転席部分もスペースを確保します。

粘土用ケース

容量計算

こちらは頑張ったつもりですが、0.14㎤足らず。どちらも凹みなので、もう少し盛れば合計で0.5㎤てとこですか。

まるで不満ですが、床や空いてるところに詰め込んで、なんとか0.8㎤にしていければと思います。

ウエイト補充対策:第2案

粘土はお手軽に試していけますが、せっかくですので本格的な金属製ウエイトを考えてみます。使用する金属ですが、鉛は色々と面倒なので、3Dプリントが可能な素材から選ぶことにします。

金属の造形はいくつか種類もありますが、ロストワックスで銅と真鍮が選べますので、どちらかでいってみようかと思います。ちなみに銅の比重は8.8、真鍮の比重は8.3で、銅よりも真鍮の方が安いので、こちらで検証してみることにします。

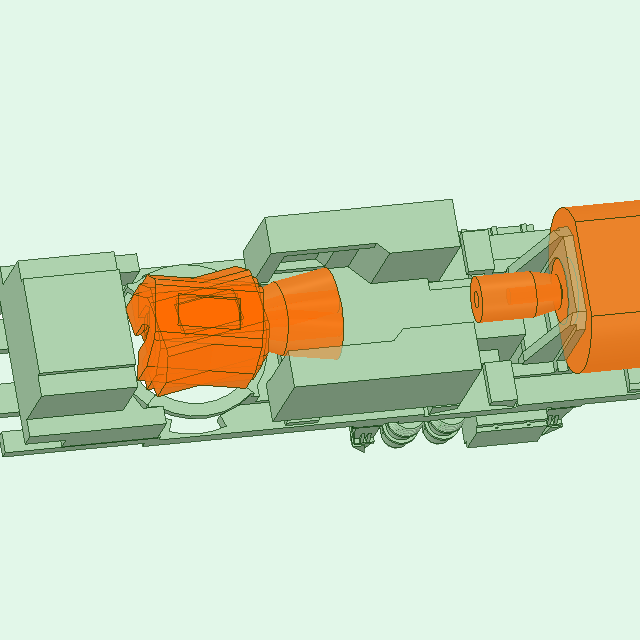

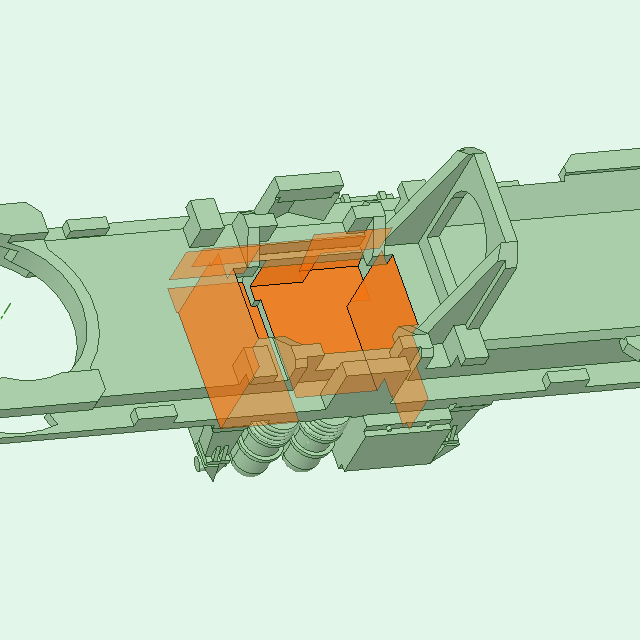

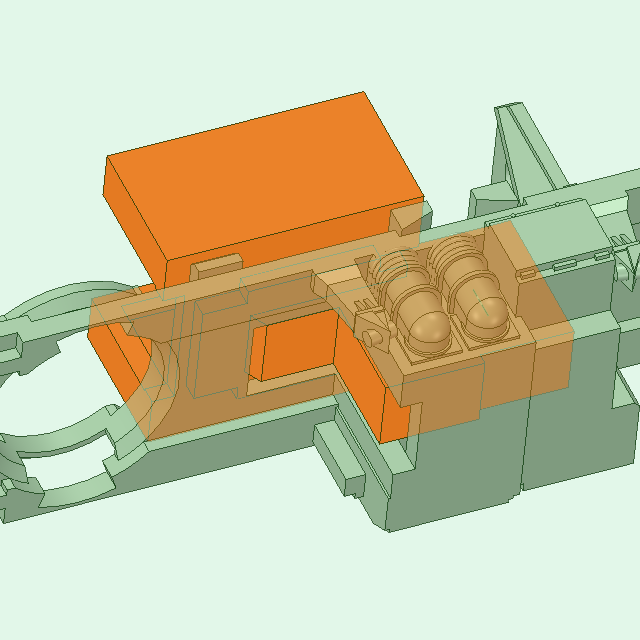

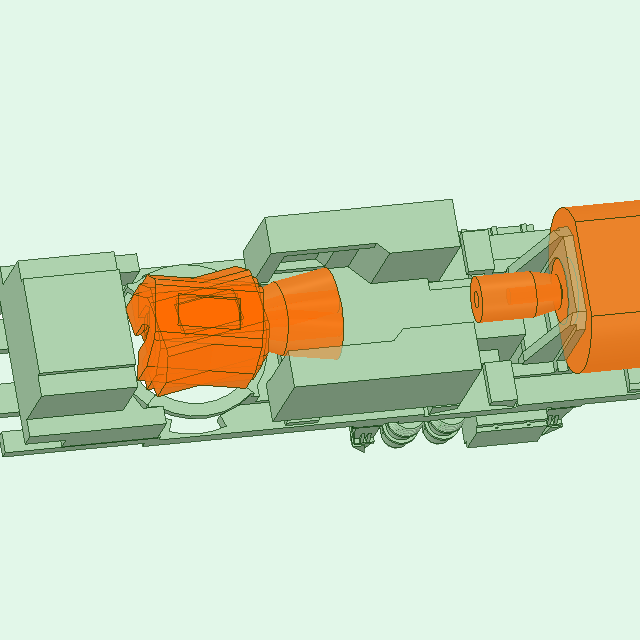

第2案は集電板水平バージョンを使うことにしました。まずは動力の邪魔にならない場所から考えていきます。

粘土と同じ場所だとあまり容積が取れないこと、金属であれば形が変わらないので、床下機器のへこみの一部を切り欠き、ギリギリまで取っていきます。

床下機器の一部を切り欠き

ウエイトの配置

床下側から

大胆に床下機器を切り欠いたのは、ウエイトをギリギリまで大きくすると、動力のジョイントを組付けるのに支障がありそうなので、組付けを考えた結果です。動力を考慮しながらということになれば組付けの順番が出てきますが、考えながら組付ければいいので、この方法としました。

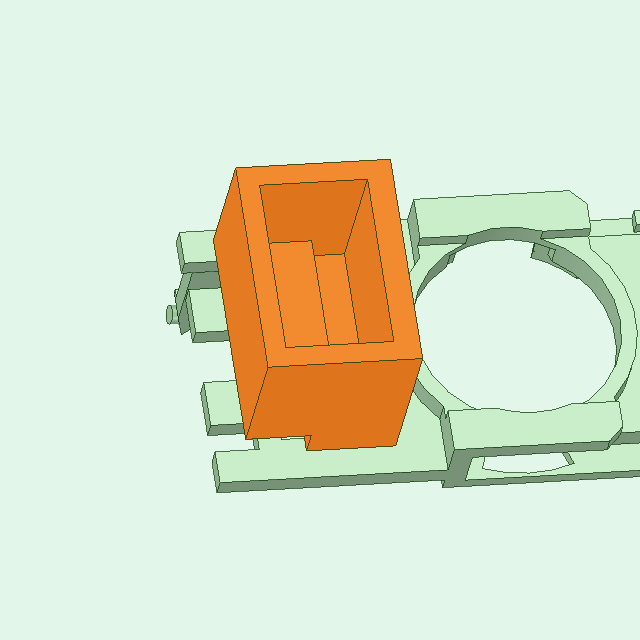

さらに運転席側もケースの分を含める形で設計しました。

運転席側ウエイト

動力との干渉具合

運転席側は色塗り必須てことになりますか。動力との干渉具合ですが、台車に関する部分は、曲線通過を見越して振れ幅10度で設計しています。

設計した容積を計測します。結構攻めたつもりでしたが、容積的には2つのウエイトを合わせて1㎤程度でした。

この容積であれば、お安い真鍮を使用しても8グラムは取れますので、この形状でいきたいと思います。

ウエイト補充の懸念

タングステン粘土と金属、どちらも効果はありますが、それぞれの懸念を整理しておきます。

タングステン粘土ですが、その字のとおり粘度があることで、形状をどこまで保ってくれるかが一番の懸念です。触ってみたところでは、一度形を作れば変形しそうにない硬さですが、温度によって粘度が低くなり、思いもよらない形で変形することは予想できます。

また、粘土の基材によっては、以前も触れましたが、3Dプリント造形の素材との相性が気になります。くっついて取れないくらいならいいのですが、侵してしまうような基材だと困るので、しばらく様子を見る必要があります。

次に金属ですが、なんといっても問題は造形方法でしょう。形状からロストワックスが料金的に有利になるとはいえ、3Dプリントの造形依頼先により高額になってきます。

試しにデータをアップロードしたところ、DMMmakeの真鍮で1万6千円超えと高額で、Shapewaysでも銅が40ドルくらい、真鍮で35ドルくらいでした。真鍮でShapewaysならなんとか我慢できそうですが、ちとお高いです。

自前で鋳造することために以前買っていた低温溶解金属もありますが、型をどうするかや作業をどこでするかも考える必要があります。なによりお手軽ではない点がネックになってきますね。

検証のために金属も依頼予定ですが(多分ささやかに真鍮w)、床下の部分を金属で、運転席側は粘土で、といったハイブリッドも、補重の状況で検討します。とりあえず設計は終わりましたので、発注の準備にとりかかります。